T形沟槽表面织构对金属-橡胶密封副摩擦性能的影响

时间:2023-11-02 22:00:02 来源:小苹果范文网 本文已影响 人

唐杰,曾杰,鲁鑫

(中国民航大学航空工程学院,天津 300300)

近年来,随着国民经济的增长,民航业发展尤为迅速,柱塞泵作为飞机液压系统中最关键的动力元件,其使用寿命直接影响飞机的安全性能,其中位于压力端的金属-橡胶密封副是最易发生失效的组件之一,主要失效形式为腐蚀条件下的磨粒磨损。在橡胶表面进行织构是可以有效提高润滑摩擦副表面摩擦性能的技术,可以有效改善金属-橡胶摩擦副的摩损情况。孙建芳等分别在干摩擦与油润滑条件下分析了不同织构的摩擦性能,发现与未织构表面相比,织构表面的减摩效果更好。苏峰华等进一步研究了润滑工况下不锈钢表面不同深度微沟槽的摩擦性能,结果表明:微沟槽深度的变化显著影响不锈钢表面的摩擦性能,且当微沟槽深度为 10 μm时,产生的楔形效应最好。表面织构对减摩性能的影响一直是学术界研究的重点。诸多摩擦学领域的专家学者已经对摩擦过程进行了理论性的探究,目前普遍认为表面织构的作用机制为边界润滑状态下的附加流体动压效应、二次润滑效应以及干摩擦下状态下的容纳磨屑作用。ETSION、RYK、KLIGERMAN等在密封元件上设计并使用激光加工织构,通过大量试验发现表面织构有明显的降低试样摩擦力矩的作用,最高可达 65%。张长桃等发现织构的面积率会对金属-聚甲醛摩擦副磨损行为产生影响,橡胶织构面积率在10%时磨损率最小,而随着织构占比的增加磨损率会增大。王焕杰等发现在软材料和硬材料的摩擦副中将织构布置在软材料上摩擦性能最优。MENEZES 和KAILAS研究发现表面织构可以捕获磨屑、保留润滑剂,有利于消除磨粒磨损,促进转移膜的形成,还可以使接触面受力更加均匀,增加承载能力。SHI和NI建立了用于计算流体动压润滑的CFD 模型,认为油膜承载能力的变化主要取决于微沟槽的数量与尺寸。表面织构图案的研究主要包括凹坑和沟槽两大类。沟槽形织构已被证实拥有较好的流体动压效应和捕获磨屑等作用。但目前,对于T形沟槽表面摩擦性能的研究相对较少,缺少T形沟槽织构对摩擦学特性分析。

综上,本文作者基于流体润滑原理,建立T形沟槽表面织构化金属-橡胶摩擦副润滑理论模型,并通过数值模拟分析T形沟槽不同的宽度系数比、深度系数比对金属-橡胶摩擦副油膜承载能力和摩擦因数的影响规律,丰富和完善金属-橡胶摩擦副沟槽织构化条件下的摩擦学理论。

1.1 几何模型

采用3000型压裂泵柱塞-橡胶密封副为研究对象,柱塞工作参数参照文献[21]。其中,柱塞直径为 114.3 mm,冲程为 203 mm,冲次为5.5次/s,往复运动速度取平均速度=2.24 m/s,L-CKD150 润滑油黏度=0.134 57 Pa·s。在织构化金属表面划分×的周期排布单元区域,如图1(a)所示,以此作为计算单元,设计每条T形沟槽位于单元区域中心。T形沟槽分为上下两部分,如图1(b)所示,上宽为,下宽为,上高为,下高为,金属与橡胶间的最小油膜厚度即摩擦副间隙为,形沟槽宽度系数比定义为下部分宽度与上部分宽度的比值,为=。沟槽深度系数比定义为下部分深度与上部分深度的比值,为=。文中除特别说明外,织构方向都默认为方向,速度为方向。

图1 T形沟槽示意

1.2 数学模型

目前对织构的研究主要通过试验开展,但由于试验要求精度高、成本大、周期长,甚至可能因为一些外界因素使得到的结果与原结果相反。用数学模型构建织构参数可以有效避免此类问题,在几何模型中,织构处于单元模型的中间位置,油膜厚度的变化是织构处产生额外压力的基本条件。文中设置橡胶材料为三元乙丙橡胶。LI等研究三元乙丙橡胶的性能,发现它在加入和不加入增塑剂的情况下,其弹性模量都大于1.5×10Pa。SHINKARENKO等研究发现,对于软材料和硬材料的接触问题,当软材料的弹性模量大于1×10Pa时可以忽略软材料对油膜厚度的影响。由此可以得出油膜厚度的方程:

(1)

式中:为最小油膜厚度;

为表面织构的厚度。

文中仅考虑密封副在全油润滑的状态下,基于经典Reynolds方程建立柱塞-橡胶密封副表面压力分布的数学方程:

(2)

式中:、分别为选择单元的长度;

为选择的液压油密度;

为液压油的动力黏度;

为油膜厚度;

为油膜压力;

为两摩擦副的相对运动速度。

在整个控制单元内,将表面压力进行区域积分,可以获得油膜承载力:

(3)

利用剪切应力计算区域积分,即为摩擦力:

(4)

织构化表面的摩擦因数为摩擦力和油膜承载力的比值,即:

=

(5)

2.1 仿真模型建立

通过ANSYS-DesignModeler软件,建立织构三维流体模型,如图2所示。选用25.36×10的网格进行仿真计算模拟。为保证计算精度,选择六面体网格进行网格划分,并在边界处加密处理。

图2 三维流体模型

为更接近真实试验条件,设定面为动壁面,并给定速度为1 m/s,入口以及出口设置为压力进口以及出口,压力等于标准大气压,其余壁面为固定壁面,流体区域的密度为850 kg/m,动力黏度为0.046 78 Pa·s。

2.2 仿真试验设计

参照文献[24],设置沟槽织构面积比为72%、=150 μm、=5 μm、=10 μm。将T形沟槽宽度比与深度比一一配对,形成如表1所示的仿真试验分组。通过改变T形沟槽下部分的宽度,控制沟槽的宽度系数比,设置下部分宽度分别为30、60、90、120、150 μm,对应宽度系数比分别为20%、40%、60%、80%、100%。同理,通过改变T形沟槽下部分的深度控制沟槽的深度系数比,设置下部分深度分别为1、2、3、4、5 μm,对应深度系数比分别为20%、40%、60%、80%、100%。

表1 仿真试验分组

3.1 T形沟槽织构对油膜承载力的影响

按照表1对不同宽度系数比和深度系数比的T形沟槽进行流体动压性能大小规律的研究。图3所示为T形沟槽宽度系数比和深度系数比对油膜承载力的影响规律。

图3 α和β对油膜承载能力的影响

控制单一变量,在深度系数比相同情况下分析宽度系数比对承载力的影响。分别在一至五组中横向对比油膜承载能力,可得:随着T形沟槽宽度系数比的增加,油膜承载力先增大后减小再增大,在宽度系数比为40时油膜承载力最大,当宽度系数比大于40时油膜承载力会先减小再急剧增大。这是因为当宽度系数比增大时,T形沟槽上下两部分的协同作用增强,沟槽织构储存油液的能力增大,同时会增大T形沟槽织构内部润滑油的涡流强度,油液惯性效应增强,使得油膜承载力增大,在宽度比系数为40%处达到最大;

随着T形沟槽宽度比的增加,下部分体积增加,涡流强度下降导致油液惯性效应减弱,同时,织构的承压区逐渐减少,导致油膜承载力减小;

随着宽度比系数进一步增大到100%,T形沟槽织构会转变为矩形沟槽织构,其内部涡流区会发生突变,油液惯性效应改变使承载力发生突变。

同理,在宽度系数比相同的情况下分析深度系数比的变化对承载力的影响。对比一至五组油膜承载力,可得:随着深度系数比的增加,油膜承载力先增加后减小,在深度系数比为40~60时承载力最优。在深度系数比较小的时候,相对较小,相对较大,T形槽下部分深度较浅,其整体承压能力较差,油膜承载力较差,同时,由于下部分深度较浅会导致涡流区较小,其涡流强度大小反映出的油液惯性效应也会减小。随着深度系数比的增加,和的相对尺寸变化,的增加和织构协同效果的逐渐显现,使得油膜承载力增加,在深度比为40~60时,2种影响因素使得油膜承载力达到最优;

当再次逐渐增加时,织构协同效果降低,整体承压因素较织构协同效果相比影响较小,其整体油膜承载力降低。

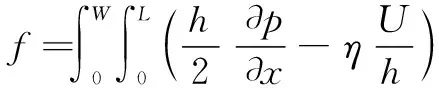

图4所示为在宽度系数比40%-深度系数比60%条件下T形沟槽织构对于油膜承载力的影响仿真结果。可知:T形沟槽织构的存在使得油膜内部的压力发生了梯度变化,并且在织构内部,沿着速度方向,油膜压力在T形沟槽织构左端先出现了压力发散,在织构右端压力升高,两侧形成了动压效应。这对于增大油膜压力起着积极作用。

图4 宽度系数比40%-深度系数比60%织构条件下油膜内部压力

为进一步说明油膜压力梯度变化的成因,对该模型的-截面进行分析。图5所示为该截面轴线上油膜压力变化曲线图,图6所示为该截面上的润滑油压力分布及速度矢量云图。由图 6(b)可知:在T形沟槽织构的右端有一定的涡流区,涡流的强度大小可反映出润滑油内惯性效应的强弱,惯性效应的出现在一定程度上增大了油膜的承载力。

图5 A-B横截面上油膜压力变化曲线

图6 A-B横截面上油膜压力与速度分布图

3.2 T形沟槽织构对等效摩擦因数的影响

按照表1对不同宽度系数比和深度系数比的T形沟槽进行流体动压性能规律的研究。图7所示为T形沟槽宽度系数比和深度系数比对摩擦因数的影响规律。

图7 α和β对摩擦因数的影响

控制单一变量,在深度系数比相同情况下分析宽度系数比对摩擦因数的影响。分别在一至五组中横向对比摩擦因数,可得:随着T形沟槽宽度系数比α的增加,摩擦因数先下降后急剧上升,宽度系数比在趋近60%时有明显上升随后又逐渐下降。这是因为,当宽度系数比增大时,T形沟槽上下两部分的协同作用增强,沟槽织构储存油液的能力增强,同时流体动压效应增大,且T形沟槽织构内部润滑油的涡流强度得到增强,油液惯性效应增强,从而提高织构化表面的整体承载能力,减小摩擦因数,在宽度比系数为40%处达到最小。随着T形沟槽宽度比的增加,下部分体积增加,涡流强度下降导致油液惯性效应减弱,同时,织构的承压区逐渐减少,导致织构化表面的整体承载能力降低。随着宽度比系数进一步增大到100%,T形沟槽织构会转变为矩形沟槽织构,其内部涡流区会发生突变,油液惯性效应和流体动压效应的改变使承载力发生突变。图8所示为宽度系数比为40%和100%的沟槽横截面示意图,可以直观地看出T形沟槽转变为矩形沟槽,此时,其产生的流体动压效应增大,从而提高了织构化表面的整体承载能力,降低织构化表面摩擦力,减小摩擦因数。

图8 不同宽度系数比时沟槽横截面示意

同理,在宽度系数比相同的情况下分析深度系数比的变化对摩擦因数的影响。对比一至五组摩擦因数可得,随着深度系数比的增加,摩擦因数先减小后增加,在深度系数比为40~60时摩擦因数最优。深度系数比较小的时候,相对较小,相对较大,T形槽下部分深度较浅,其整体承压能力较差,油膜承载力较差;

同时,由于下部分深度较浅会导致涡流区较小,其涡流强度大小反映出的油液惯性效应也会减小。随着深度系数比的增加,和的相对尺寸发生变化,由于的增加增强了织构上下两部分的协同效果,且随着流体动压区域增大及涡流强度的增加,油膜承载力增强,摩擦因数减小,在深度比为40~60时,2种影响因素使油膜承载力达到最优。当再次逐渐增加,织构协同效果降低,且表面剪切力增大,进而使得摩擦力增大,摩擦因数减小。

(1)T形沟槽织构可以产生较好的动压效应,使得油膜内部压力发生梯度变化,并且在织构内部沿速度方向,油膜内压力在T形沟槽织构左端先出现了压力分散,而织构右端压力升高,形成了动压效应。

(2)在流体动压润滑状态下,T形沟槽宽度系数的增大,使流体动压区域得到扩大,进而提高了油膜承载力,摩擦因数减小。宽度系数比大于40%后,T形沟槽上下两部分的协同作用减弱,同时织构右端的涡流强度减弱,油液惯性效应减小,使油膜承载能力下降。宽度系数比增大到1时,T形沟槽织构转变为矩形织构,增强了动压效应。最优宽度系数比为40%。

(3)T形沟槽深度系数比的增加,使T形沟槽上下两部分织构的协同作用增大,同时流体动压区域扩大,承载能力增大。深度系数比过大,会降低两部分之间的协同作用,承载能力下降。最佳深度系数比为40%~60%。

猜你喜欢 沟槽因数宽度 基于滑门MPV的整车宽度优化汽车实用技术(2022年15期)2022-08-19《因数和倍数》教学设计赢未来(2019年17期)2019-09-26“倍数和因数”教学设计及反思广东教学报·教育综合(2019年18期)2019-09-10成功是一条沟槽作文评点报·中考版(2018年23期)2018-11-14动摩擦因数的测定新高考·高一物理(2016年10期)2017-07-07种大蒜作文大王·中高年级(2017年5期)2017-05-25因数与倍数问题常见错例读写算·高年级(2015年1期)2015-07-25主动齿轮失效分析科技与创新(2015年9期)2015-06-02深沟槽钢板桩支护施工安全劳动保护(2010年9期)2010-12-29你有“马屁股的宽度”吗?销售与市场·管理版(2009年21期)2009-09-03