航空发动机角接触球轴承轴向力间接测量方法

时间:2023-11-03 14:35:03 来源:小苹果范文网 本文已影响 人

杜建建,潘贤德,刘天一

中国航发商用航空发动机有限责任公司,上海 200241

航空发动机主轴轴承是指发动机转子的支点轴承,是发动机转子系统的重要支承部件。角接触球轴承作为承受转子系统轴向力的常用主轴轴承类型,其可靠性尤为重要。若角接触球轴承所受轴向力(以下简称“轴向力”)过大,会造成轴承轴向过载、轴承腔温度升高、接触应力过高而影响轴承寿命等问题;

若轴向力过小或换向,会增加轴承轻载打滑、滑蹭损伤或冲击损伤等风险。因此,轴向力是发动机设计中的一个重要参数。在航空发动机研制阶段,有必要对轴向力进行优化设计,使得轴向力在合理的范围内,以确保轴承在规定寿命期内安全可靠地工作。

由于影响轴向力的因素较多,在发动机研制初期很难通过理论计算给出准确的结果。因此,需要对轴向力进行测量,这样不仅可以为发动机试验期间的安全运行提供保障,也可为发动机后续的改进设计提供数据支撑。广泛应用的轴向力测量方法可以归为两类:直接测量法和间接测量法。直接测量法是将轴向力测量装置安装在被试发动机上,直接测量轴承所受的轴向力。目前,国内外最常用的直接测量法包括测力环方案和应变片方案。

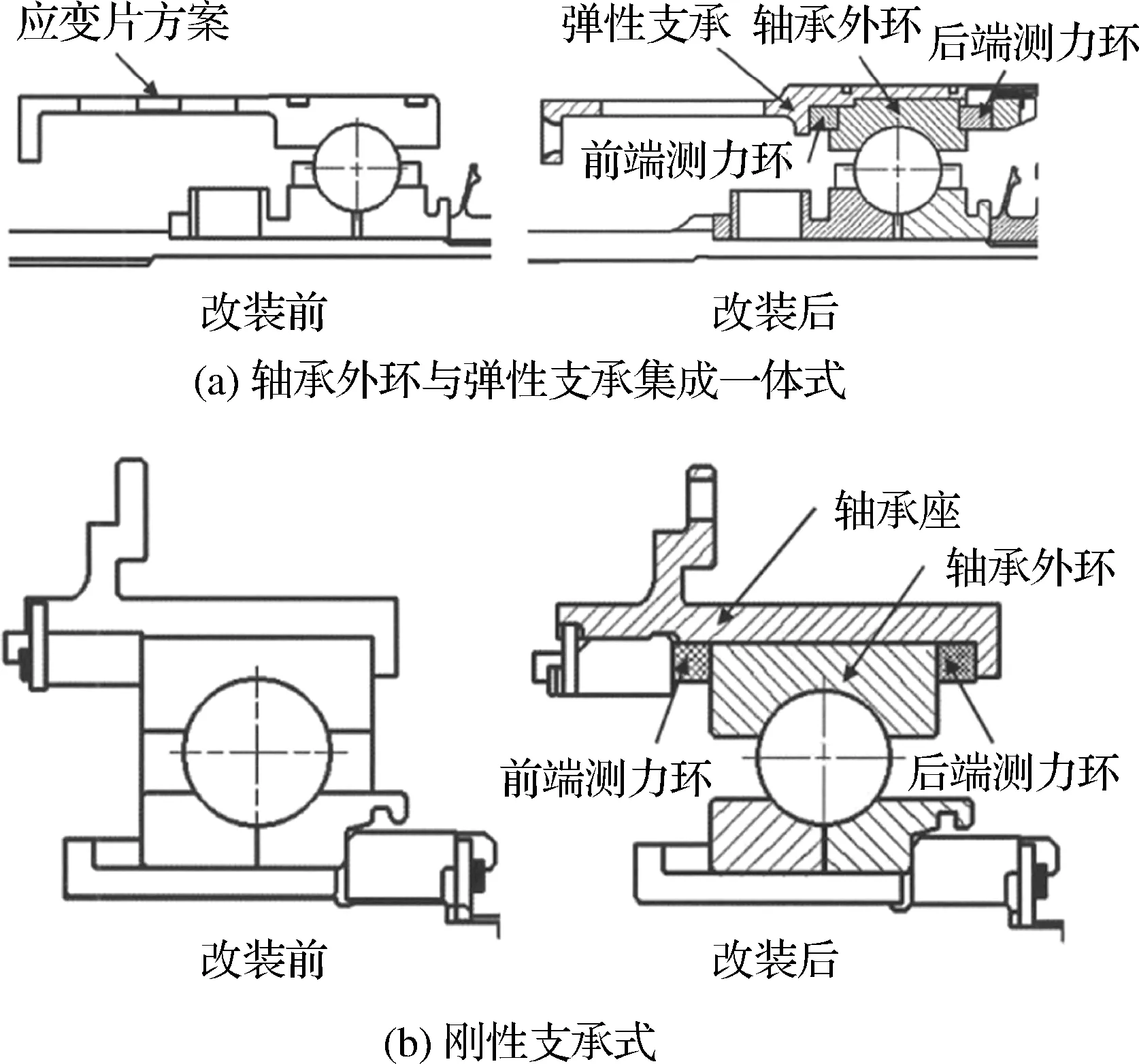

测力环方案是通过在轴承旁安装测力环以测得轴承所受的轴向力。测力环作为专用设计传感器,可以通过结构设计使得在轴向力作用下的应变输出达到较大的量级,从而使温度导致的热输出占比很小,以实现较高的测量精度。若在轴承前、后端各安装一个测力环,则能准确判断轴向力的换向情况。但缺点是需对安装位置处的轴承组件进行专项测试改装以预留测力环的安装空间(见图1),若受限于发动机结构尺寸及安装空间的限制则无法实施。

应变片方案是通过直接在轴向力传递路径中的发动机结构弹性薄弱位置处粘贴应变片以测得轴承所受的轴向力(图1(a)中弹性支承的笼条)。该方案的优点是相对简单,对发动机的改装较小。但测量精度受弹性薄弱位置处的轴向刚度影响,较小轴向力作用下的应变输出可能与温度导致的热输出量级相当,则测量精度难于保证。对类似于图1(b)中的刚性支承结构,在轴向力传递路径中基本无弹性薄弱位置,若不对该结构方案进行修改以获得载荷敏感区域,则无法进行有效测量。

图1 角接触球轴承改装前后示意图Fig.1 Diagram of angular contact ball bearings (before and after modification)

间接测量法是基于轴向力计算方法,根据实测发动机各部件主要气动截面参数以及空气系统腔压力,运用拟合的公式估算由于发动机气流流动对转子系统所作用的轴向力。若将该估算方法集成在发动机测试系统软件包中,则能在发动机台架试验时实时显示数据,以实现轴向力的间接测量。该方法的优点是操作简单,能够获得轴向力的各个分量,利于轴向力的分析和调整,但精度取决于所用测量参数是否全面,需要不断的校核及完善。

综合上述几种轴向力测量方法,直接测量法更具备测量发动机加/减速过程中瞬时轴向力的能力。但几种轴向力测量方法又相辅相成,当受限于发动机结构因素而无法安排直接测量时,则只能通过间接测量法进行轴向力监测。基于此,本文主要对间接测量法进行研究和探讨,给出了一种基于相似原理和量纲分析的π定理进行关键影响参数分析的间接测量法,并与台架试验中的测力环直接测量结果进行了对比,验证其可行性。

1.1 原 理

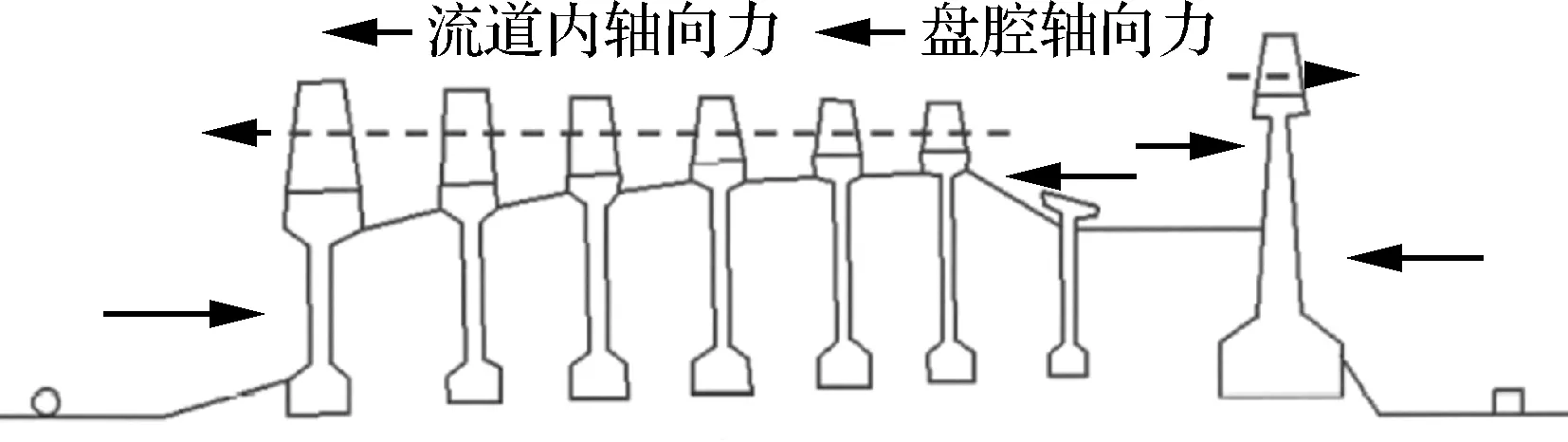

如图2所示,由于发动机气流流动过程中的压力变化而导致的轴向力由流道内轴向力和盘腔轴向力构成:

=+

(1)

流道内轴向力根据动量定理,为进、出口气流静压与轴向速度产生的轴向力以及叶尖锥形环腔轴向力之和;

盘腔轴向力为空气系统各腔或滑油腔等静压产生的轴向力。

图2 轴向力分量示意图Fig.2 Diagram of axial load components

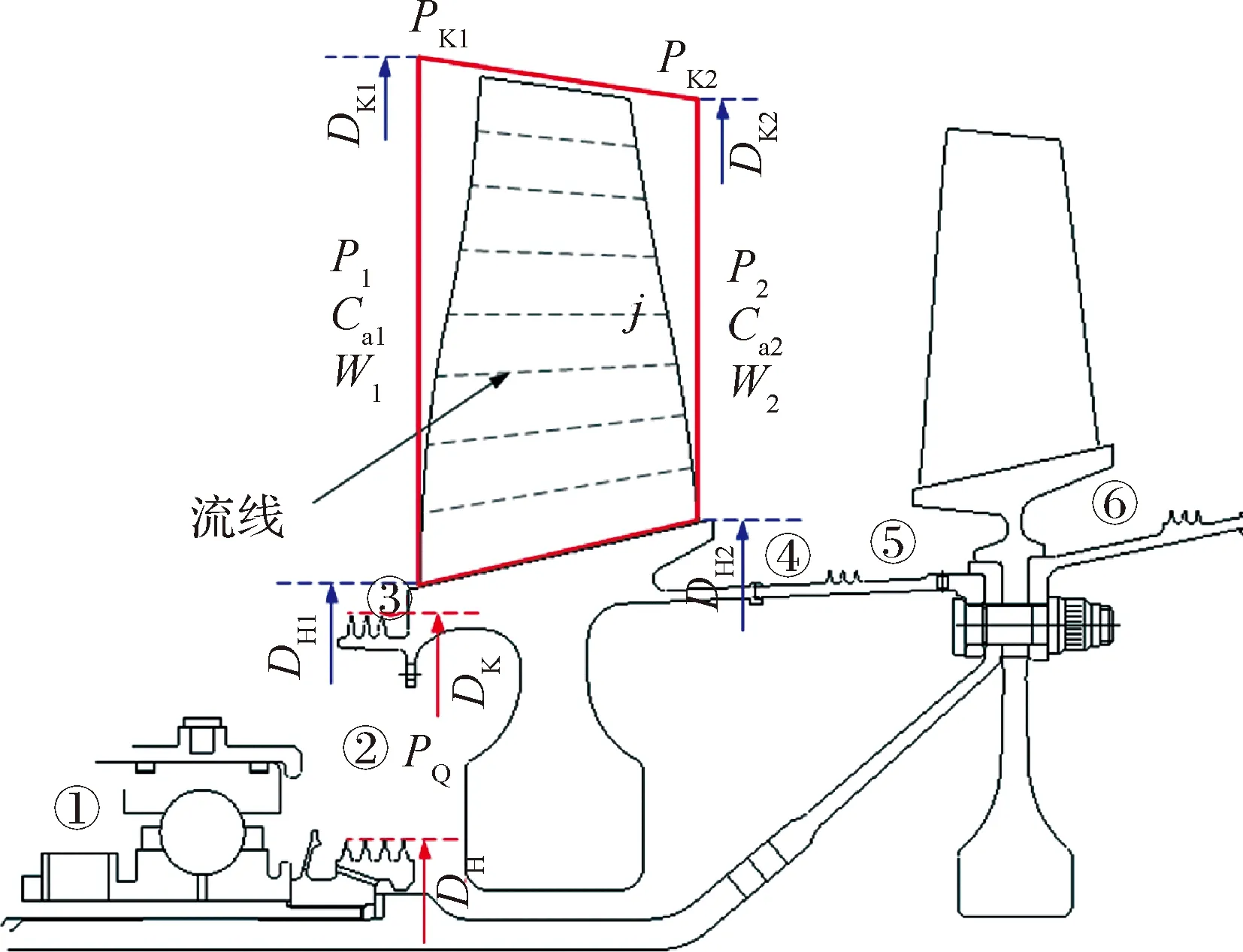

轴向力计算所用输入参数如图3所示,主要包括:流道内各级转子叶片的进口静压()、出口静压()、进口流量()、出口流量()、进口轴向速度()、出口轴向速度()、进口叶根尺寸()、出口叶根尺寸()、进口叶尖尺寸()、出口叶尖尺寸()、进口叶尖静压()、出口叶尖静压();

盘腔的静压()、内径()和外径()。

图3 轴向力计算所用参数示意图Fig.3 Diagram of parameters for axial load calculation

轴向力间接测量正是基于轴向力的计算方法而提出的,其基本思想就是将流道内轴向力和盘腔轴向力分别进行测算再迭加。

1.2 方 法

根据轴向力间接测量原理,重点是测得压气机与涡轮相关截面的参数以及与发动机转子系统相关的各腔压力,再结合相关几何尺寸测算出轴向力。但在发动机台架试验时,受限于测试系统的局限性和可实现性,不可能完全测量所需的输入参数,故间接测量法的关键就是根据已有参数和试验测试参数来测算流道内轴向力和盘腔轴向力。本节主要对轴向力间接测量法的具体实现进行说明。

1) 流道内轴向力测算

流道内轴向力即为压气机和涡轮流道内轴向力之和,通过实测压气机与涡轮相关截面的参数,结合轴向力计算方法,以实现流道内轴向力的实时测算。但对于发动机整机、核心机试验而言,流程参数测试项目非常有限,若按照轴向力计算方法,则需对流道内各级转子叶片进/出口的静压、轴向速度等未测参数进行换算,这将导致相应参数的累积误差较大。基于上述考虑,对于流道内轴向力,测算方法为

根据相似原理和量纲分析的π定理,推导影响流道内轴向力的关键参数。

基于气动专业的仿真结果,依据轴向力计算方法,分别计算压气机和涡轮流道内轴向力。

根据计算结果,直接拟合出流道内轴向力与关键参数的关系式,以实现流道内轴向力的测算。

压气机流道内轴向力:压气机流道内轴向力取决于其所处的工作状态,而决定压气机工作状态的有量纲独立变量至少需要4个,如压气机进口总温、进口总压、流量(或出口总压)及转速。若考虑尺寸,再增加一个代表压气机直径大小的特征尺寸,则共有5个参数影响压气机性能。流道内轴向力只是一个确定的压气机工作状态下的结果,故由上述选定的5个参数共同决定,可表示为

=(,,,,)

(2)

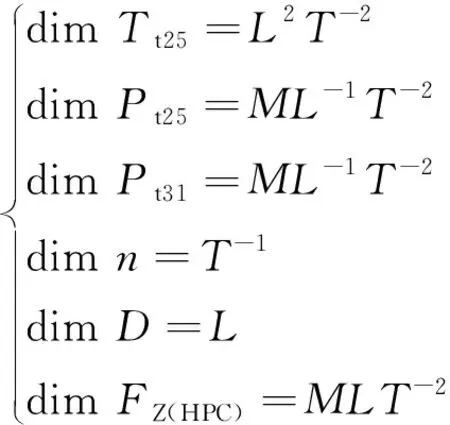

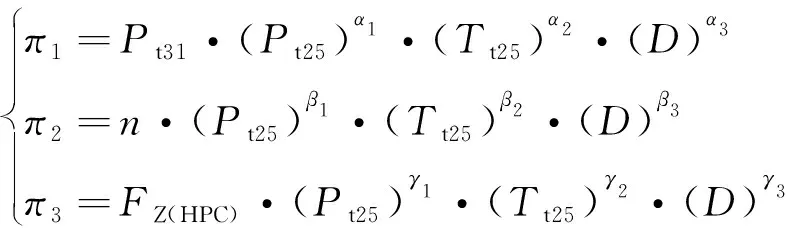

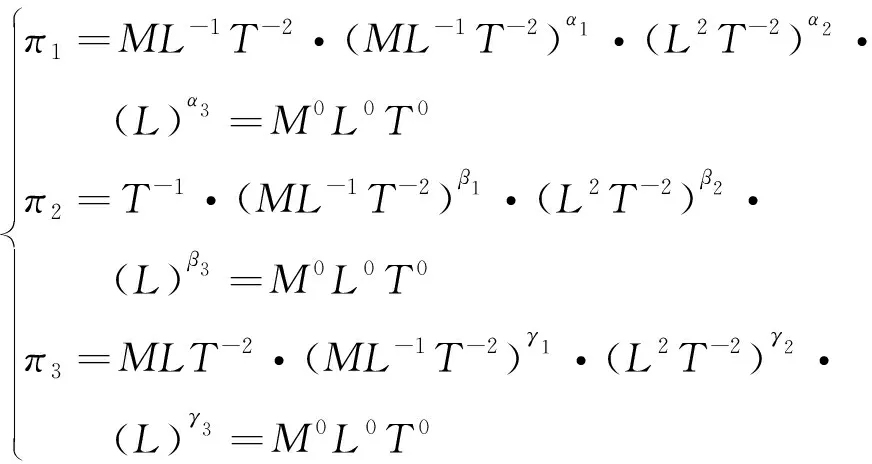

根据π定理,可以将式(2)中6个物理量综合成无量纲的综合数群,如果选定的量纲变量是质量、长度和时间,则各物理量量纲式为

(3)

上述6个物理量涉及的基本量纲共有3个,分别为质量、长度和时间。根据量纲分析的π定理,需要在6个物理量中选取3个独立变量作为循环量,与其余的物理量依次组合,可得到6-3=3个独立的无量纲量。

选定25、25和为相对量纲系统中的循环量,用剩余的3个物理量和它们依次组合,形成无量纲量、、,即

(4)

将各物理量的量纲式代入式(4),根据式(4)中均为无量纲参数的条件,可以分别得到指数、、,、、以及、、的方程组:

(5)

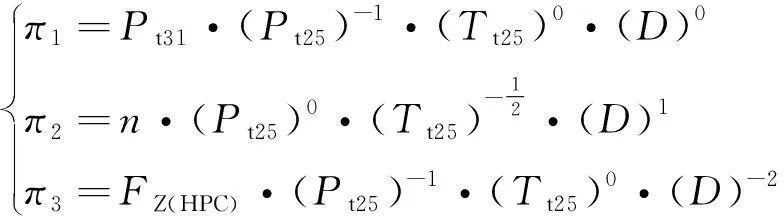

通过式(5),可解得每个无量纲量中各循环量的指数,从而得到:

(6)

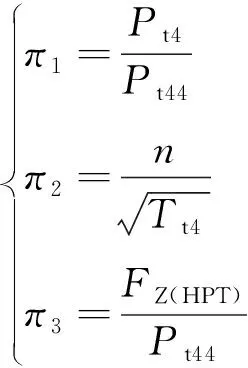

对于同台压气机,可以去掉几何条件,进而得到3个无量纲量:

(7)

根据π定理可以得到,影响压气机流道内轴向力的关键参数包括压气机换算转速、压比及进口总压等参数,故压气机流道内轴向力可表示为

=·(,)

(8)

通过对不同进气条件下的研究,可确定(,)的具体形式,进而得到的具体关系式。

涡轮流道内轴向力:涡轮流道内轴向力取决于其所处的工作状态,而决定涡轮工作状态的有量纲独立变量至少需要4个,如涡轮进口总温、进口总压、流量(或出口总压)及转速。若考虑尺寸,再增加一个代表涡轮直径大小的特征尺寸,则共有5个参数影响涡轮性能。流道内轴向力只是一个确定的涡轮工作状态下的结果,故由上述选定的5个参数共同决定,可表示为

=(,,,,)

(9)

与压气机流道内轴向力相关物理量的量纲分析类似,选定、和为相对量纲系统中的循环量,可以得到3个无量纲量:

(10)

根据π定理可以得到,影响涡轮流道内轴向力的关键参数包括涡轮换算转速、膨胀比及出口总压等参数,故涡轮流道内轴向力可表示为

=·(,)

(11)

通过对不同进气条件下的研究,可确定(,)的具体形式,进而得到的具体关系式。

2) 盘腔轴向力测算

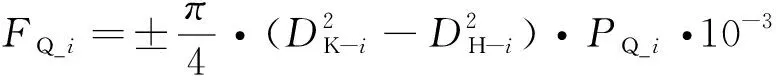

通过实测与发动机转子系统相关的各腔压力,结合对应盘腔的几何尺寸,即可测算出盘腔轴向力。但对于发动机整机、核心机试验而言,若存在所需盘腔的压力未安排测量,则需通过盘腔的来流压力、背压、封严形式等,结合一定的经验公式和修正方法,估算出相应盘腔的压力,进而依据式(12)实现各个盘腔轴向力的实时测算:

(12)

式中:为盘腔腔号;

Q_为盘腔的轴向力;

K_与H_分别为盘腔的外径与内径;

Q_为盘腔的静压。

3) 角接触球轴承轴向力

通过流道内轴向力和盘腔轴向力的迭加,即得到由于发动机气流流动而作用于发动机角接触球轴承轴向力:

=++∑Q_

(13)

2.1 试验监视

在进行发动机角接触球轴承轴向力间接测量时,为了能实时显示数据,需要编制轴向力间接测量程序。程序的核心为轴向力间接测量的数据处理方法。输入参数为压气机与涡轮流道内轴向力关系式中涉及的参数、发动机转子系统相关的各腔压力及几何尺寸等。若缺少流道轴向力关系式中涉及的参数和发动机转子系统相关的各腔压力的实测数据,则须补充相关的换算方法。输出参数为角接触球轴承轴向力及其各个分量。由于在发动机整机、核心机试验时,需要测试及处理的参数较多,故轴向力间接测量程序通常集成在发动机测试系统软件包中。

依据轴向力间接测量的数据处理方法,完成相关程序编制后,可定制相应监视界面,以监视试验中关注的参数。在试验时,须将轴向力及其各个分量随性能参数同时存储,以利于轴向力的分析与调整。

2.2 试验结果分析

某型号核心机(C01与C02)及整机(W03)的角接触球轴承改装后安装了测力环,在其进行台架试验时,轴向力监测采用了两种方法,分别为间接测量法和测力环直接测量法。对于测力环直接测量法,引起其测试误差的主要因素有:应变计灵敏度系数、导线长度、测力环材料属性随温度变化、测试系统热输出、轴向力偏心、摩擦力等。上述因素的影响可通过模拟实际装机状态的标定过程进行改善。相较于其他轴向力测量方法,目前测力环直接测量法的测试精度相对较高,通常可达10%左右。因此,通过与测力环直接测量结果的对比,可验证本文给出的轴向力间接测量法的可行性。

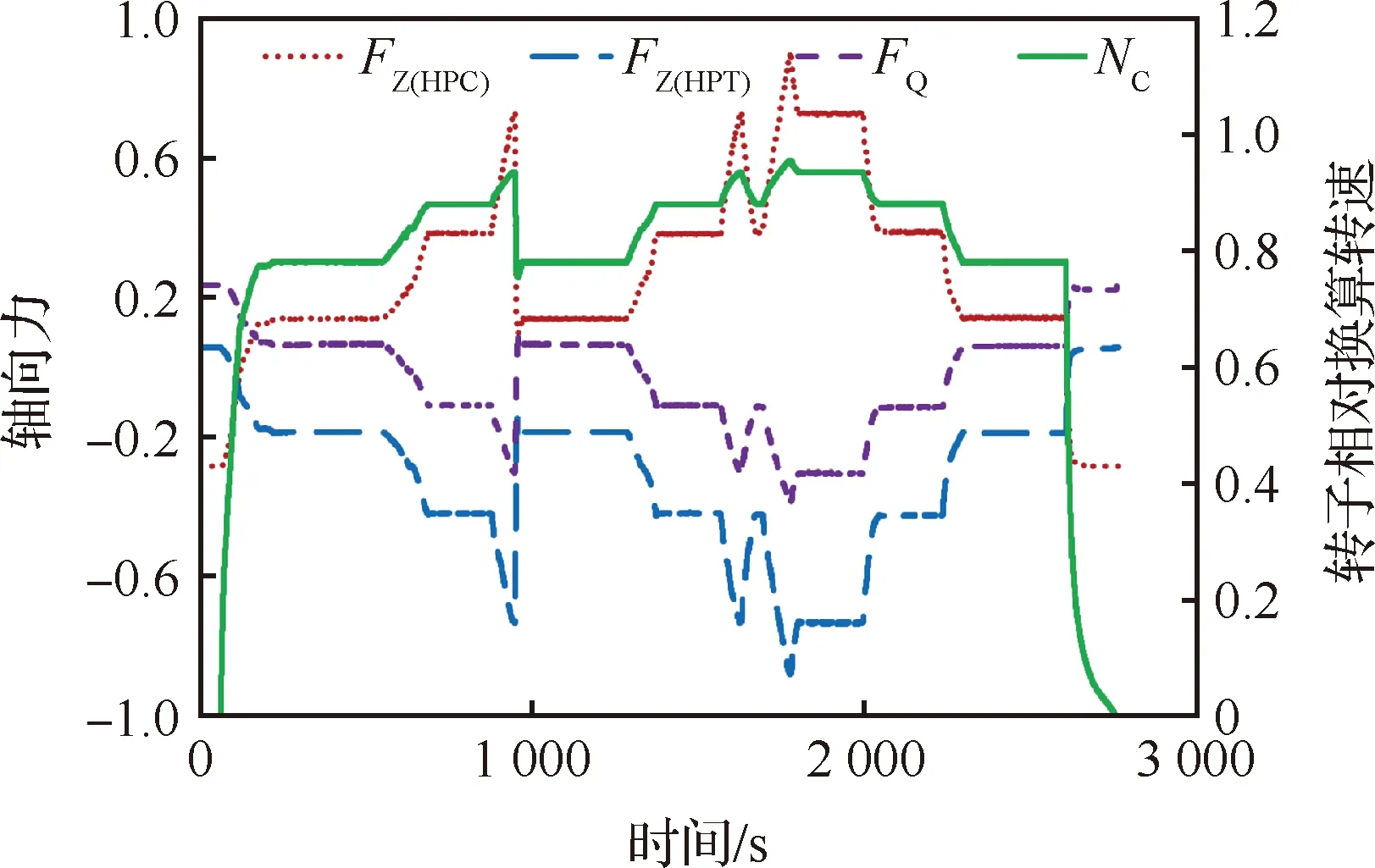

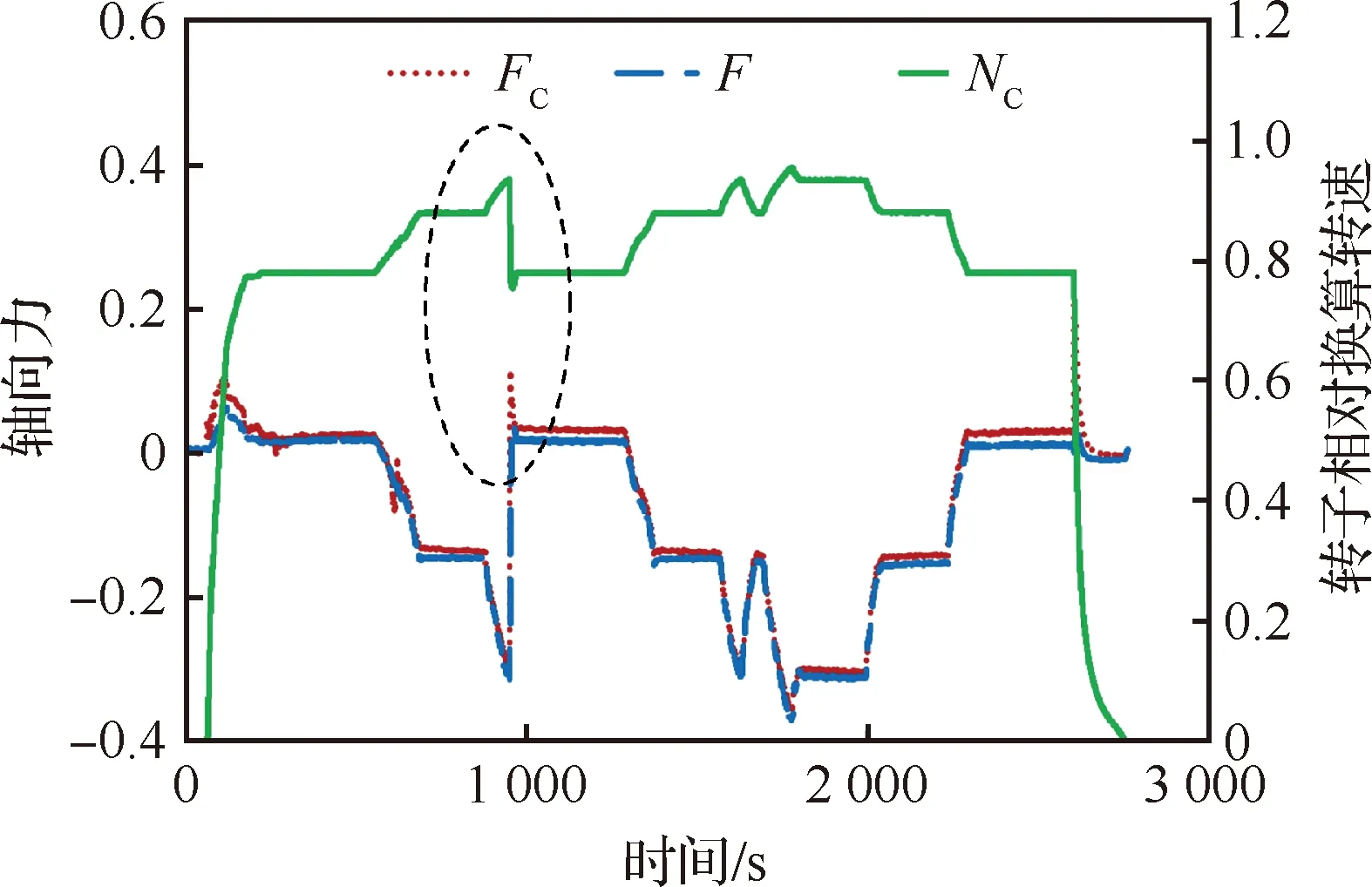

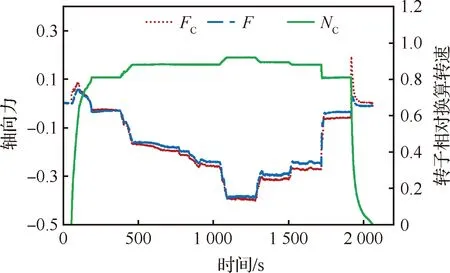

核心机(C02)在大气进气条件下,间接测量法的轴向力各分量随时间的变化曲线见图4,与测力环直接测量的轴向力对比曲线见图5;

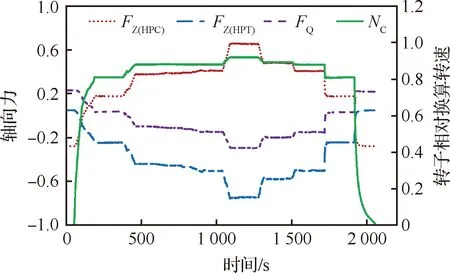

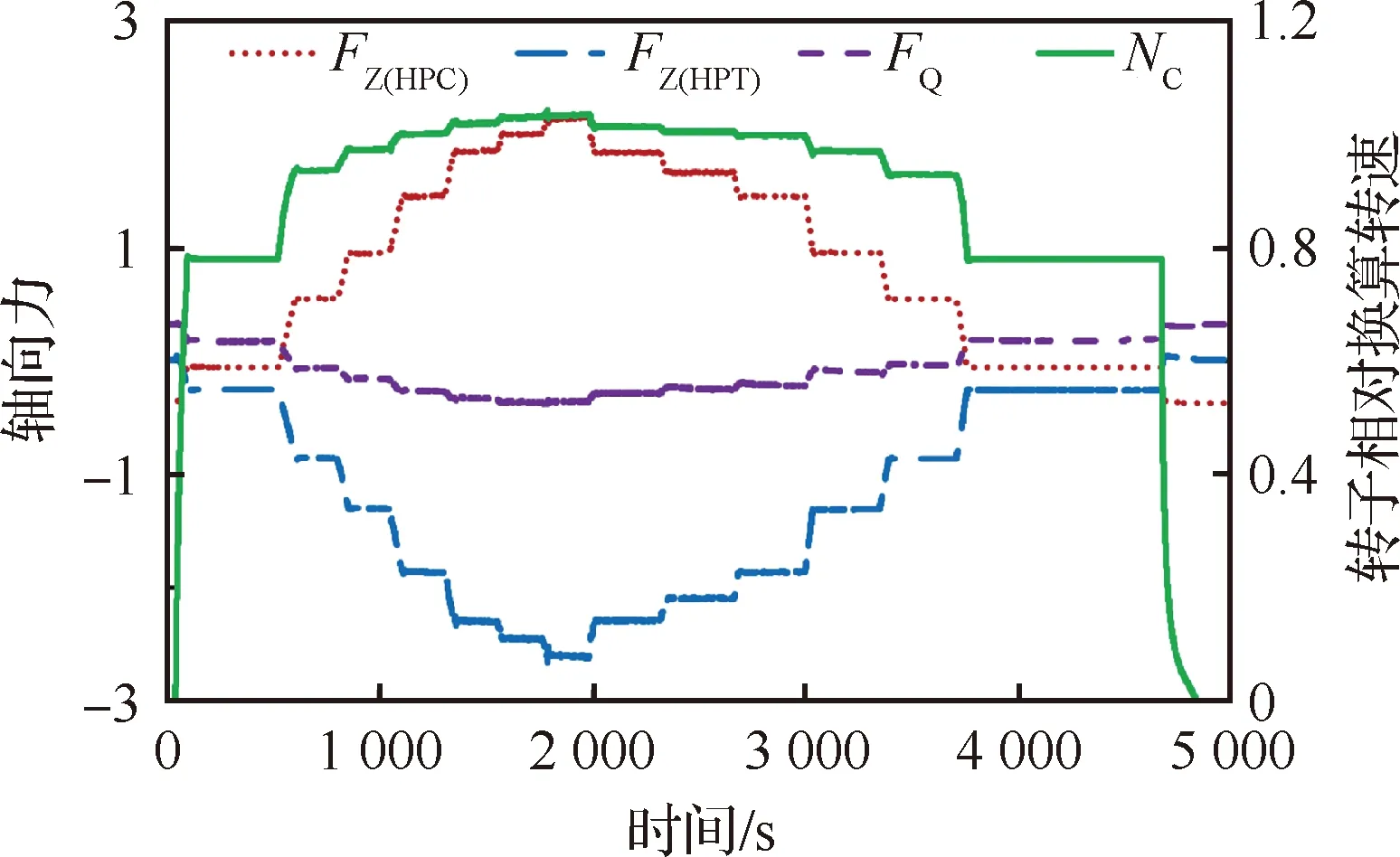

核心机(C01)在加温加压进气条件下,间接测量法的轴向力各分量随时间的变化曲线见图6,与测力环直接测量的轴向力对比曲线见图7;

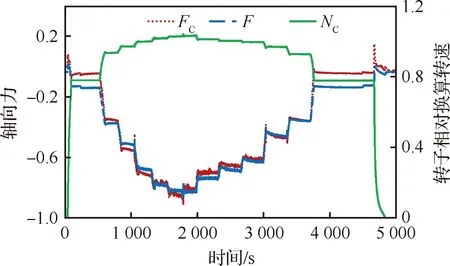

整机(W03)在大气进气条件下,间接测量法的轴向力各分量随时间的变化曲线见图8,与测力环直接测量的轴向力对比曲线见图9;

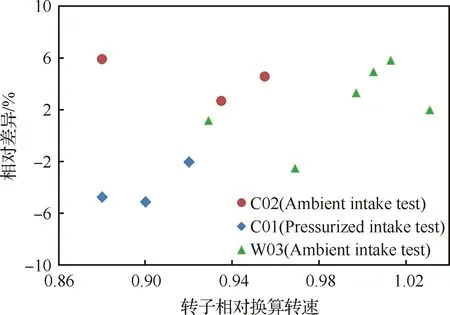

各稳定状态的轴向力相对差异见图10。定义图中轴向力方向取顺航向为正,数值为相对于角接触球轴承轴向力限制值的无量纲量。其中,为转子相对换算转速;

为间接测量轴向力分量压气机流道轴向力;

为间接测量轴向力分量涡轮流道轴向力;

为间接测量轴向力分量盘腔总轴向力;

为间接测量轴向力;

为测力环直接测量轴向力。

由图4、图6和图8可知:间接测量法的轴向力各分量中,相比于盘腔轴向力而言,流道轴向力所占比重相对较高,因此能否准确评估该分量将直接影响间接测量法轴向力结果的精度。

图4 核心机(C02)间接测量轴向力分量变化(大气进气试验)Fig.4 Indirect measurement of axial load components (ambient intake test) for C02

图5 核心机(C02)间接测量与测力环直接测量的轴向力对比(大气进气试验)Fig.5 Indirect measurement and load cell measurement comparison of axial load (ambient intake test) for C02

由图5、图7和图9可知:在起动机脱开前的阶段,由于中央传动锥齿轮处的啮合力,会在轴承处产生附加力,导致测力环受载不均,此时已偏离了标定状态,故起动机脱开前的数据基本不可用;

起动机脱开后,间接测量与测力环直接测量的轴向力随转速的跟随性较好,两者变化趋势一致,吻合也较好。其中,图5中的瞬态减速过程,由于发动机转子相比于静子的热响应滞后,导致叶尖间隙及篦齿封严间隙等短时内尚未稳定,而出现了轴向力短时换向。

图6 核心机(C01)间接测量轴向力分量变化(加温加压进气试验)Fig.6 Indirect measurement of axial load components (pressurized intake test) for C01

图7 核心机(C01)间接测量与测力环直接测量的轴向力对比(加温加压进气试验)Fig.7 Indirect measurement and load cell measurement comparison of axial load (pressurized intake test) for C01

图8 整机(W03)间接测量轴向力分量变化(大气进气试验)Fig.8 Indirect measurement of axial load components (ambient intake test) for W03

图9 整机(W03)间接测量与测力环直接测量的轴向力对比(大气进气试验)Fig.9 Indirect measurement and load cell measurement comparison of axial load (ambient intake test) for W03

由图10可知,在稳定状态下,相比于测力环直接测量的轴向力,两者的相对差异低于10%,在工程可接受的范围之内。因此,验证了所提轴向力间接测量方法的可行性。

图10 各稳定状态轴向力相对差异Fig.10 Relative differences of steady state axial load

2.3 试验应用

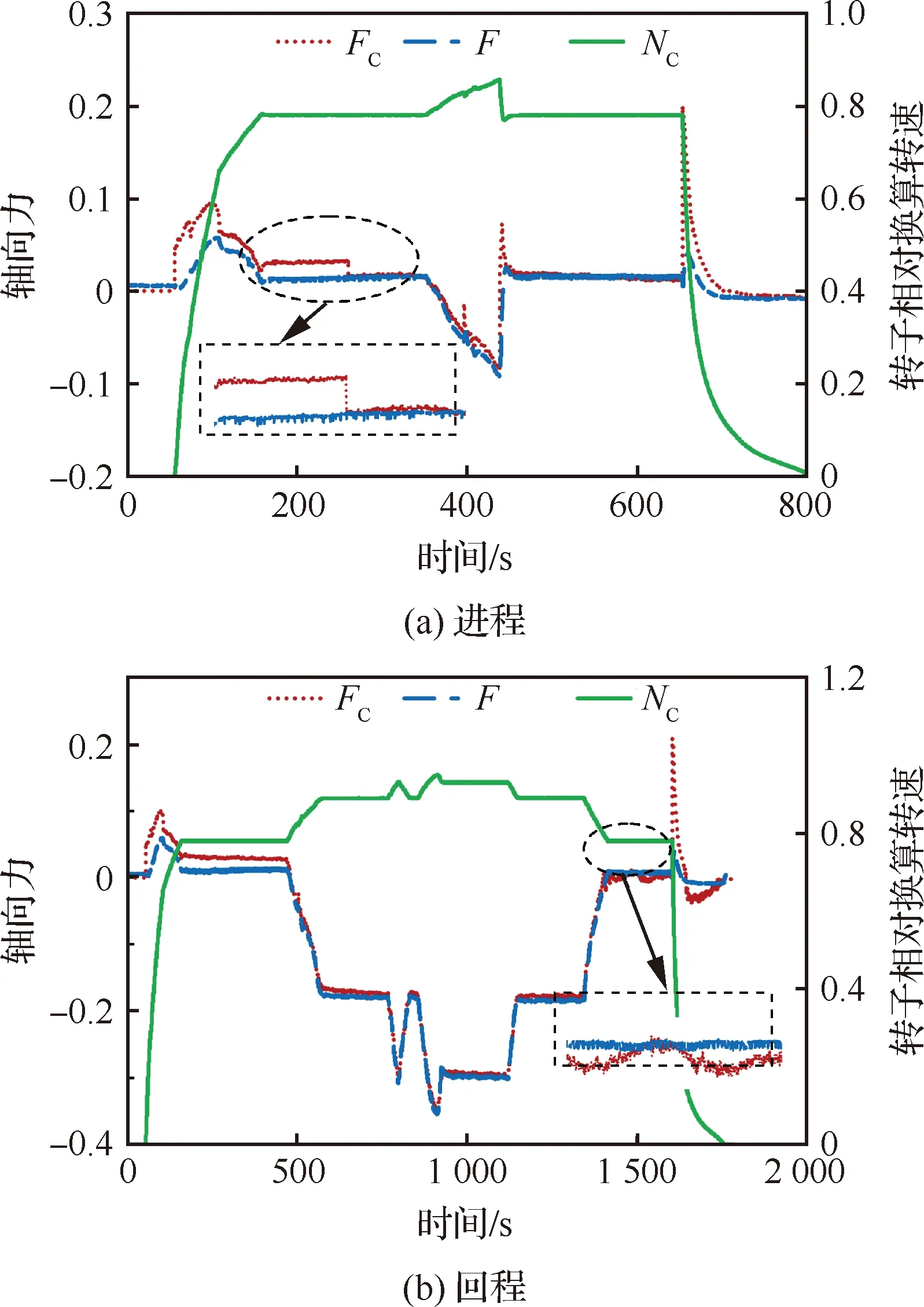

目前,轴向力间接测量法已应用于发动机整机、核心机试车中,对于试验的异常分析也取得了良好效果。图11显示了某发动机试验过程中测力环直接测量的轴向力的异常数据:进程慢车稳定时数值阶跃变化;

回程慢车稳定时持续波动。而根据图11中间接测量的轴向力数据进行辅助分析,在进、回程慢车稳定时重复性较好,未发现类似的异常,可以判断慢车时测力环直接测量的轴向力的异常并非气动参数变化的影响所致。此外,由于试验期间轴向力异常时均伴随着滑油光谱分析中铁元素含量的异常上升,所以很可能是结构上局部发生了碰摩,导致测力环受载不均,出现上述异常。通过试验后的下台分解检查,确认角接触球轴承发生了故障,导致滚子工作不稳定,测力环受力不均匀,与试验时的问题定位相符。

图11 间接测量与测力环直接测量的轴向力对比(异常数据)Fig.11 Indirect measurement and load cell measurement comparison of axial load (abnormal data)

1) 间接测量方法操作简单、可用于实时监测,能够获得轴向力的各个分量,利于轴向力的分析和调整。

2) 间接测量方法的精度取决于所用测量参数是否全面,文中所述方法中拟合的流道内轴向力与关键参数的关系式需要根据试验结果不断的校核及完善。

3) 间接测量与测力环直接测量的轴向力结果吻合较好,两者之间的相对差异在工程可接受范围内,该方法可在工程中应用。

此外,对于设计定型的发动机而言,经过验证的间接测量方法也可用于航空发动机运行时的安全监测,避免了直接测量法造成的专项测试改装。若要考虑飞机姿态变化导致的惯性载荷,则只需在该方法基础上迭加支点处的轴向惯性力即可。

猜你喜欢 压气机轴向测量 CVT钢带轴向偏斜机理及对钢带失效的影响汽车实用技术(2022年15期)2022-08-19基于特征迁移学习的变工况下轴向柱塞泵故障诊断农业工程学报(2022年5期)2022-06-22千分尺轴向窜动和径向摆动检定装置的研制科学与财富(2021年34期)2021-05-10双楔式闸阀阀杆轴向力的计算智富时代(2018年3期)2018-06-11双楔式闸阀阀杆轴向力的计算智富时代(2018年3期)2018-06-11降低燃气发电机组煤耗方法探讨魅力中国(2016年52期)2017-09-01二十四节气简易测量军事文摘·科学少年(2017年4期)2017-06-20日出日落的观察与测量军事文摘·科学少年(2017年2期)2017-04-26压气机失速信号分析科技传播(2016年11期)2016-07-20你所不知道的测量秘密少儿科学周刊·儿童版(2016年1期)2016-03-14