II脉冲端燃药柱的环形点火器方案及试验研究①

时间:2023-11-03 14:45:03 来源:小苹果范文网 本文已影响 人

程 翔,邢国强,黄少波,郑子龙,肖志平,吴 刚,谭 明

(1.中国空空导弹研究院第四研究所,洛阳 471000;

2.四川华川工业有限公司,成都 610100)

双脉冲固体火箭发动机具有脉冲间隔时间可控、能量合理分配等特点,弥补了传统固体火箭发动机一次点火导致推力可控方面的不足,极大扩展了固体火箭发动机的应用领域。因此,是新一代空面导弹动力装置的首选。

为了进一步增加总冲和工作时间,Ⅱ脉冲药型通常采用端燃复合药柱,并采用环形点火设计。由于Ⅱ脉冲工作时,Ⅰ脉冲已工作完毕,软质隔层在低压作用下瞬间打开,Ⅱ脉冲点火设计面临着初始燃面小、自由容积大、无堵盖建压等不利情况,且点火器严苛的尺寸限制制约了点火药装填上限,同时较多点火能量因未能作用在推进剂表面降低了能量利用率。此外,环形点火的一致性也不如传统的篓式、管式点火,多种因素叠加导致点火匹配性设计难度极大。地面试验时,Ⅱ脉冲端燃药柱的点火延迟时间较长,且波动范围大,极端情况下甚至熄火,严重影响了导弹的作战性能。当前脉冲发动机技术是国内外研究热点之一,但Ⅱ脉冲端燃药柱点火技术的研究相对较少,文献[5]对II脉冲点火工作特性进行了研究,文献[6]对Ⅱ脉冲点火延迟现象展开了机理分析和试验研究,文献[7-8]对Ⅱ脉冲点火瞬态进行了数值仿真和分析。

基于研究现状,本文提出了一种点火过程结构保持完整的环形点火器方案,基于热流密度理论推导了点火药量经验计算方法,经点火测压试验表明点火能量能够长时间、低压强的集中、均匀、连续作用在II脉冲推进剂初始燃面上,可以有效提升Ⅱ脉冲端燃药柱点火匹配性,对工程化应用具有一定的借鉴意义。

针对不同推进剂类型、药型及初始燃面、工作温度、堵盖吹脱压强和燃烧室自由容积,通过合理设计相应点火器的内弹道性能,使点火器输出充足的点火能量,并集中、均匀、持续地作用在推进剂初始燃面,形成多个或大面积的稳定着火点或区域,推进剂按照设计燃面快速、稳定的燃烧,符合发动机工作指标,即为点火匹配性。点火匹配性决定了点火一致性、点火压强峰、点火延迟时间、点火工作时间等指标和功能。

对于Ⅱ脉冲点火技术,点火匹配性设计的目标是使推进剂沿设计燃面稳定燃烧、推移,同时在小燃面、大容积状态下可靠点火,尤其是低温环境下点火一致性较好。理论分析认为,影响端燃药柱点火匹配性的因素如下:

(1)药柱燃速。高燃速复合推进剂的氧化剂AP含量较高,AP含量的增加可以加速燃烧反应,进而提高燃温,从而有效降低点火阈值和延迟时间,在相同的点火能量下,更易于点火。

(2)药柱初始温度。在低温下,同样的点火能量传给装药表面的热量损耗增多,较难建立起必要厚度的加热层,并延缓装药表面温度升高速率,从而点火困难。

(3)药柱初始燃面。初始燃面越复杂越易于点燃,因为形状复杂易于产生紊流,而紊流的传热系数大于层流,装药易于获得更多的点火能量。较大燃面也有利于压强的快速爬升。

(4)燃烧室自由容积。燃烧室自由容积过大,则由于燃气填充扩散,使得推进剂表面气相反应物的浓度降低,反应产生的热量较多损失在自由容积中,推进剂表面获得热量较少,造成点火延迟,甚至熄火。

(5)点火能量输出。当点火燃气流动方向远离燃面,燃面上的热流密度小和热损失大,点火后装药不能立刻获得正常燃烧所需热量,药柱表面层的传热、分解和化学反应比较迟缓,造成了延迟。

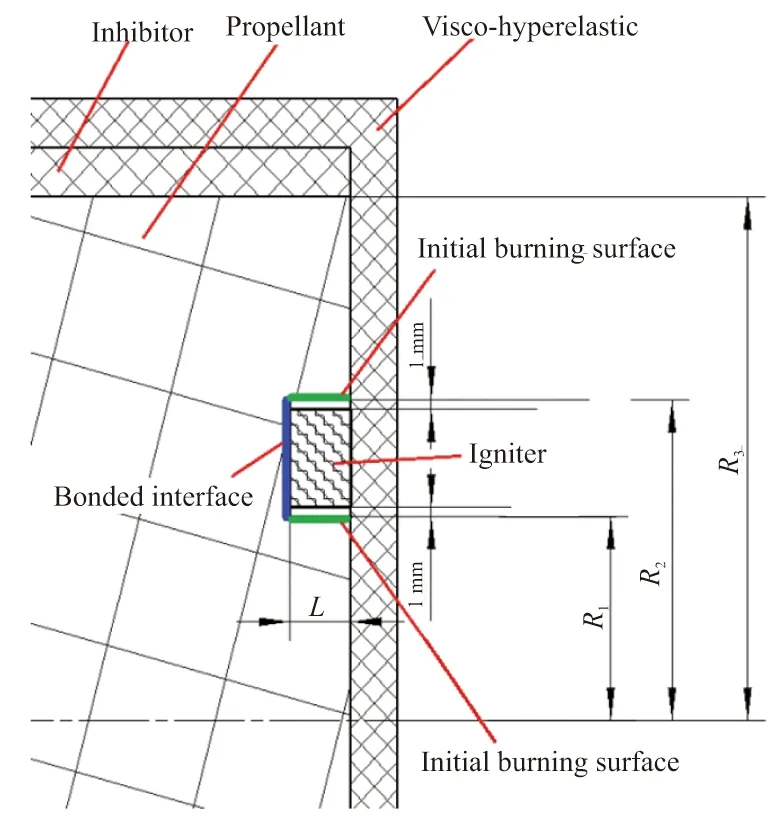

端燃药柱总体方案如图1所示。推进剂为中高燃速(燃速>15 mm/s)丁羟复合推进剂,Ⅱ脉冲点火器粘接嵌入药柱环形槽内,且与端面平齐,需承受I脉冲压力不破坏。

图1 端燃药柱方案示意图Fig.1 Schematic diagram of the end burning grain

2.1 结构设计及材料

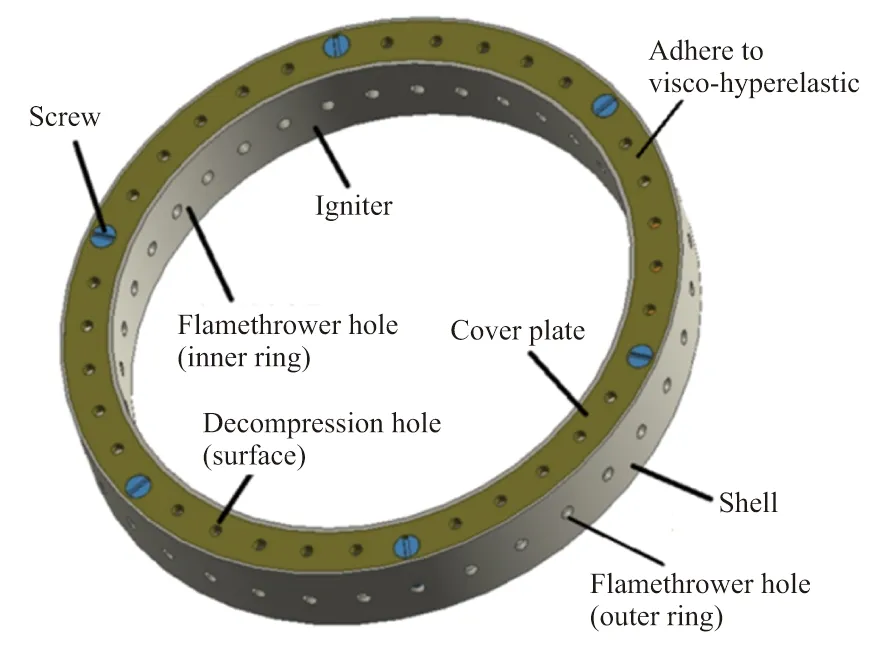

点火器结构示意见图2(为便于示意,未显示密封膜),盖板与壳体之间通过均布的螺钉连接,盖板端面与壳体内、外环面均布喷火孔;

在喷火孔、泄压孔的外表面均粘贴0.2 mm密封膜,点火管、点火药粘接在壳体内。

点火器设计考虑如下:

(1)点火器设计为螺钉连接,因承压需求不能采用赛璐珞等低强度材料,故采用高强度铝合金(熔点660 ℃),在I脉冲压力下,结构保持完好,Ⅱ脉冲工作时,可快速烧蚀熔化;

(2)壳体内、外环面上交错均布喷火孔,可以使较多点火能量在壳体内聚能后喷射在初始燃面,形成多个均匀的着火点,提高点火稳定性;

(3)盖板均布的泄压孔可防止点火器内压过大,同时该处作用力使点火器不脱离粘接面;

(4)密封膜为易烧蚀非金属薄膜(熔点200 ℃,抗拉强度≮220 MPa),能防止推进剂、软质隔层从喷火孔、泄压孔挤入点火器内。

对点火器承受一脉冲压强的结构强度进行仿真分析,设置点火器端面、外环面、内环面经受12 MPa压强(图2),底面为固定面,材料弹性模量是72 GPa,泊松比为0.33。

图2 点火器结构示意Fig.2 Schematic diagram of the igniter structure

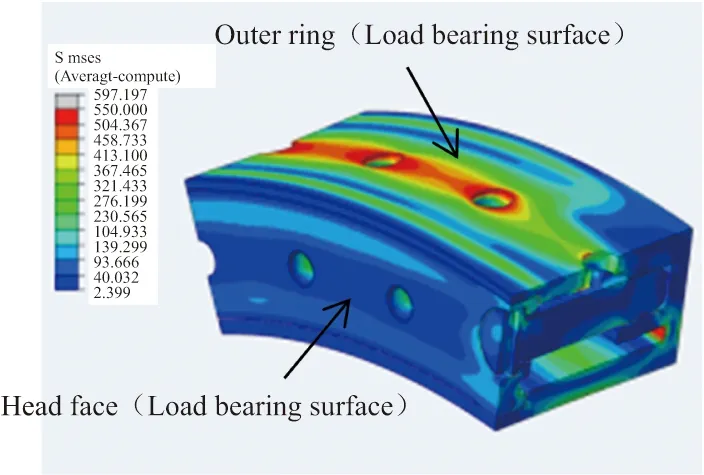

仿真表明,应力集中区域位于壳体的外环面、内环面中间,最大应力约400 MPa(应力云图见图3),低于材料屈服强度,最大变形量约0.3 mm,结构强度满足要求。

(a) Outer ring surface

为进一步验证强度,在图1的模拟药柱对点火器壳体进行12 MPa的水压校核,试验后检查表明,点火器壳体完好,密封膜在喷火孔/泄压孔处存在较小变形(见图4),经受外压的结构强度满足要求。

图4 承压试验后密封膜Fig.4 Diaphragm seal after the pressure-bearing test

2.2 点火匹配性设计

针对小燃面、大容积情况,如点火器的点火能量输出较快,则点火药反应产生的高温气体迅速向四周扩散并带走大量的热量,不利于推进剂的稳定燃烧;

理想状态应产生一个长时间、低压强的-曲线,集中、均匀、持续喷射在推进剂初始燃面,使燃气在药柱表面有充足的滞留时间,以增大热交换系数,从而形成稳定燃烧;

且燃气压强应较小,否则引起点火射流蚀剥作用,造成推进剂裂纹、包覆粘接界面破坏,严重时甚至导致发动机爆炸。

由于图1点火器嵌入药柱环形槽内,火焰喷射方向难以集中作用在端面,因此初始燃面设计为1 mm环向缝隙处的内、外环面推进剂,点火器工作后快速点燃初始燃面,通过推进剂的燃烧引燃端面(二次燃面)。

通过以上设计,使点火后增面燃烧,用于大容积、低温发动机环境下维持点火初期的稳定燃烧,杜绝发动机较长的点火延迟和熄火;

同时,为了保证药柱点火后端面均匀推移,设计初始燃面应同时转入端面燃烧,即-=。

此外,为确保初始燃面到二次传火端燃燃面的快速点燃,设计上应使初始燃面不小于二次燃面的0.2倍。据此计算:

2π(+)≥02π(-+)

计算得出≥02,并根据点火药量所需空间进一步确定,从而确定初始燃面及点火器尺寸。

根据经验设计,如喷火孔数目少、孔径大,则多数点火药从喷火孔吹出,点火效果较差;

当数目多、孔径小时,可以使75%以上的点火药柱在壳体内燃烧,有利于产生多个稳定的着火点向燃面周边扩散,优化点火性能。

2.3 点火药量设计

点火器内部具有两发钝感点火管及硼/硝酸钾(BPN)点火药,BPN反应热高,燃温可达2400 K以上,在-41 ℃、0.001 Pa的条件下,不密封的BPN可以100%发火,且工作正常,适用于高空点火及自由容积大的发动机点火。

文献[17]的研究表明,常用的点火药量经验计算公式较多基于头部点火,且点火药量的计算主要与自由容积成正比。例如:

=

(1)

(2)

式中为点火药量;

为初始自由容积;

为面喉比;

为0.6~0.8;

经验常数ɑ为50~80;

为点火药的爆热。

本文的端燃药柱在于I脉冲的大空腔、无堵盖状态下,依据式(1)、式(2)计算值远超点火器装填上限,工程上无法实现。

根据工程经验,点火药剂燃烧产生的高温燃气、固体微粒在中高燃速的复合推进剂上作用30~50 ms,即能够达到推进剂的着火点,即使如低温、低气压等因素影响,50~70 ms内也可以可靠点燃。文献[18]的研究表明,复合推进剂初温对点火延迟时间的影响程度与点火药燃烧产生的热流密度相关,热流密度越大,点火延迟时间随初温变化越缓慢;

当点火药燃烧产生的热流密度达到153 W/cm以上时,在高热流作用下,点火延迟时间基本不受初温影响。

基于以上经验和机理,当药柱初始燃面及二次燃面之和为(cm)时,设定点火能量作用时间=0.1 s,则点火药量为

(3)

由此计算得出理论点火药量,因部分点火能量从泄压孔喷出,为保证可靠度药量按1.5,根据该药量选取不同尺寸规格的药柱组合搭配,在增加装填密度前提下,实现不小于100 ms的燃烧时间。

对该方案开展了验证试验,并考核了不同工艺措施的效果,以满足设计目标,提升点火匹配性。

3.1 点火器内压试验

工程实际中常因配合尺寸超差、环缝渗胶等因素影响环缝处的燃气通畅,严重时甚至可能堵塞大多数喷火孔,此时点火压力曲线极陡,对推进剂冲击加压,不利于安全性;

同时,点火器内部压强过大可能导致壳体破裂,引起大部分点火药在未燃尽甚至未点燃情况下散失,点火效果差。

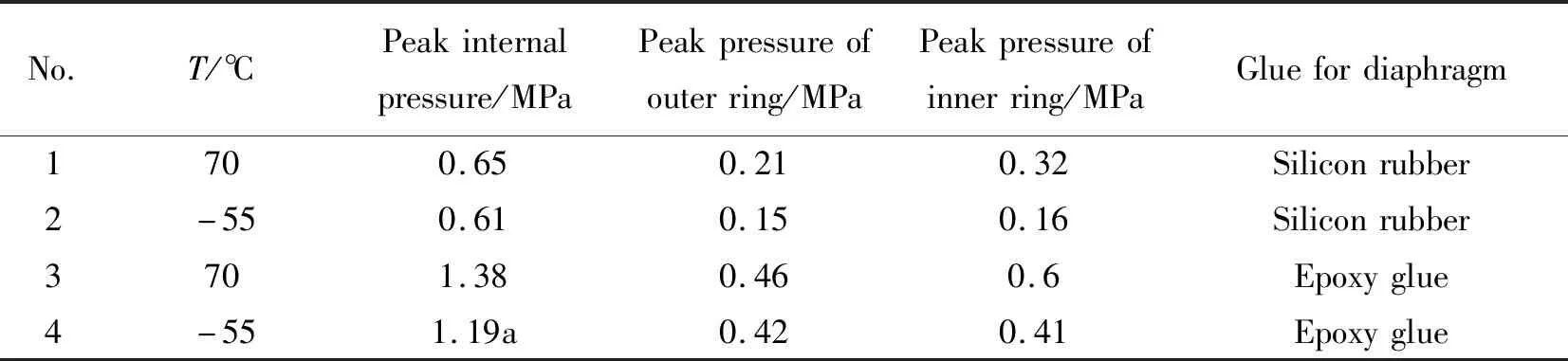

为此,开展了点火器内压试验,同时验证不同工艺措施下的结构完整性。采用专用的厚壁试验器(无喷火孔、有泄压孔)进行70 ℃高温点火试验,其中试验器1测压位置在点火管输出处,2沿点火管输出方向与1旋转90°,密封膜、点火药状态不变,结果见表1。

表1 点火器内压试验Table 1 Internal pressure test results of the igniter

试验结果表明,当点火管背靠背安装时,因点火管、相邻点火药的压强瞬间相互叠加,该处内压过大导致点火器结构破坏;

而点火管对称安装时,点火药沿点火管输出方向顺序对称燃烧输出(见图5),因密封膜打开内压逐步下降,可避免局部压强叠加过大的情况,有利于内压的快速泄放,点火器结构保持完整;

点火器内压峰值小于2 MPa,螺钉连接强度具有裕度。

(a) 10 ms (b) 20 ms (c) 50 ms图5 火焰传播高速摄像Fig.5 High-speed photography of the flame

3.2 初始燃面作用效果试验

为避免点火器作用燃气过高导致推进剂产生裂纹、粘接界面破坏等非预期效果,独创了初始燃面作用效果试验方法,对比了不同工艺措施的效果。

专用测压试验器(见图6,点火器、模拟药柱粘接固定在测压工装上,点火器底座具有测压孔且与工装测压位置对齐)用于同步测量点火器内压以及内、外环缝的压强,通过调整内外环面喷火孔、泄压孔的面积比例,经试验对比,可得出较为理想的初始燃面作用效果。

图6 测压试验示意Fig.6 Schematic diagram of pressure test

本试验将外环喷火孔、内环喷火孔、泄压孔的面积比固定为1∶1∶2,密封膜、点火药状态不变,点火管对称安装,试验数据见表2。

表2 作用压强试验Table 2 Results of pressure test

试验结果表明,当密封膜采用粘接强度较大环氧胶粘接时,点火器内部需要提升至较高压力后方可破膜;

而采用粘接强度较小的硅橡胶时,点火器内压较低时,即可快速破膜,该状态下环缝压强低于0.4 MPa,对初始燃面冲击较小,且内环、外环压持续时间均大于150 ms,满足设计目标,可确保推进剂可靠、稳定燃烧。

此外,因内环缝比外环缝的通气空间小,同样数量的喷火孔状态下,不利于燃气压强的快速泄放,故内环缝压强相对较高。

根据以上试验结果,确定了点火器工艺参数,随端燃药柱在低温下的点火一致性也较好,显著提升了点火匹配性,点火器方案达到了设计目标。

(1)设计了一种环形点火器方案,点火器正常内压峰值低于0.7 MPa,且点火能量能够集中、均匀、连续地作用在II脉冲推进剂初始燃面上,其峰值压强低于0.4 MPa,持续时间超过150 ms,温度高于2400 K;

(2)根据热流密度理论推导,得出大容腔、小燃面的端燃药柱点火药量经验计算方法,可供工程设计参考、借鉴;

(3)设计了一套药柱初始燃面测压试验方法,可用于对比点火器不同工艺措施的实施效果。